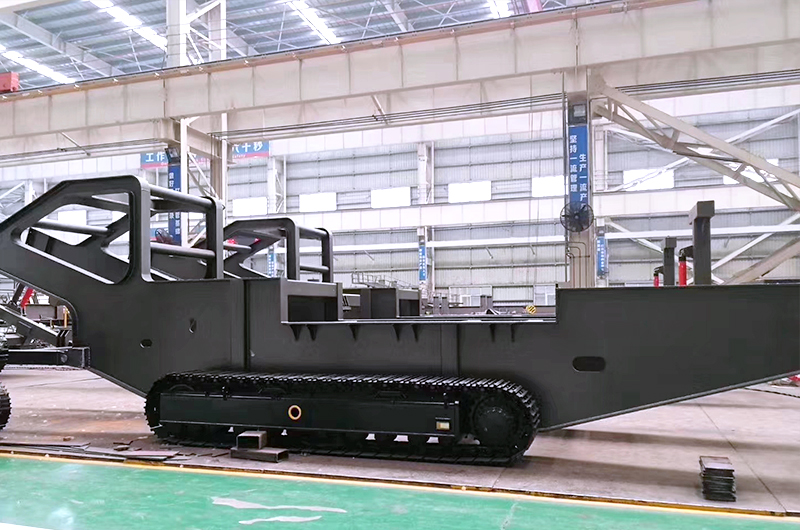

Гусеничная ударная дробилка

Применяемые материалы: железная руда, медная руда, золотая руда, речной гравий, известняк, гранит, базальт, диабаз, андезит и т. д.- Размер подачи:300-700mm

- Пассажировместимость: 50-250TPH

Внедрение ударной дробилки на гусеничном ходу

Роторная дробилка на гусеничном ходу имеет несколько примечательных особенностей:

Роторная дробилка на гусеничном ходу состоит из следующих конструктивных узлов:

Роторная дробилка на гусеничном ходу имеет широкий спектр применения и подходит для различных типов материалов, в том числе:

Применение ударной дробилки на гусеничном ходу

Гусеничная ударная дробилка-зональная машина

Основные характеристики

| Модель | WT110 | WT110S | WT1213 | WT1213S | WT1315 | |

| Размеры передающих устройств | Длина | 14000 мм | 16000 мм | 15500 мм | 19000 мм | 17000 мм |

| Ширина | 3000 мм | 3200 мм | 3200 мм | 3600 мм | 3200 мм | |

| рост | 3600 мм | 3600 мм | 3800 мм | 3800 мм | 3800 мм | |

| Вес | 40t | 45t | 53t | 60t | 65t | |

| питатель | Хоппер Объем | 3m³ | 3m³ | 5m³ | 5m³ | 5m³ |

| Высота загрузки | 3900 мм | 4000 мм | 3900 мм | 4100 мм | 4000 мм | |

| Основной экран | Мощность | 5.2kw | 5.2kw | 6.12kw | 6.12kw | 6.12kw |

| Размеры сита | 1040 × 924mm | 1040 × 924mm | 1140 × 924mm | 1140 × 924mm | 1240 × 930mm | |

| Дробилка | Модель | CI1110M | CI1110M | CI1213M | CI1213M | CI1315M |

| Входные размеры | 1020 × 860mm | 1020 × 860mm | 1320 × 900mm | 1320 × 900mm | 1540 × 900mm | |

| Макс. Размер Кормления | 400 мм | 400 мм | 500 мм | 500 мм | 600 мм | |

| Кормушка внизу | Хоппер Объем | 0.8m³ | 0.8m³ | 1m³ | 1m³ | 1.5m³ |

| Мощность | 5.2kw | 5.2kw | 5.2kw | 5.2kw | 6.12kw | |

| Раскопанные ленточные конвейеры | Габаритные размеры: (Ширина×Длина) | 650 × 3500mm | 650 × 3500mm | 650 × 3500mm | 650 × 3500mm | 650 × 3500mm |

| Высота сброса | 2200 мм | 2200 мм | 2200 мм | 2200 мм | 2400 мм | |

| Главный ленточный конвейер | Габаритные размеры: (Ширина×Длина) | 1000 × 8500mm | 1000 × 8500mm | 1000 × 9900mm | 1000 × 9900mm | 1200 × 11000mm |

| Высота сброса | 3300 мм | 3300 мм | 3500 мм | 3500 мм | 3800 мм | |

| Дополнительный экран | Мощность | ○ | 6.12kw | ○ | 6.12kw | ○ |

| Размеры сита | ○ | 1500 × 3600 | ○ | 1500 × 4200 | ○ | |

| Ленточные конвейеры внизу | Габаритные размеры: (Ширина×Длина) | ○ | 1000 × 5800mm | ○ | 1000 × 6200mm | ○ |

| Высота сброса | ○ | 2900 мм | ○ | 3000 мм | ○ | |

| Переносной ленточный конвейер | Габаритные размеры: (Ширина×Длина) | ○ | 650 × 2500mm | ○ | 650 × 2800mm | ○ |

| Высота сброса | ○ | 1400 мм | ○ | 1400 мм | ○ | |

| Ленточные конвейеры для разгрузки материала | Габаритные размеры: (Ширина×Длина) | ○ | 500 × 8000mm | ○ | 500 × 9200mm | ○ |

| Высота сброса | ○ | 4200 мм | ○ | 4500 мм | ○ | |

| Средство для удаления железа | Модель | РКИК-10 | РКИК-10 | РКИК-10 | РКИК-10 | РКИК-10 |

| Дизельный Двигатель | Мощность | 96kw | 106kw | 106kw | 132kw | 132kw |

| ПРОИЗВОДИТЕЛЬ | Картер Перкинс | Картер Перкинс | Картер Перкинс | Картер Перкинс | Картер Перкинс | |

| Основная машина | Мощность | 253kw | 274kw | 304kw | 324.4kw | 366kw |

| Способы контроля | Проводной/беспроводной (опционально) | Проводной/беспроводной (опционально) | Проводной/беспроводной (опционально) | Проводной/беспроводной (опционально) | Проводной/беспроводной (опционально) | |

ПОДОБНЫЕ ТОВАРЫ

Гусеничная конусная дробилка

Получите цену и поддержку Whatsapp +8618637198006 Электронная почта: zd-machine@kssb.cn Получите цену Оставьте сообщение,

Мобильная дробильно-сортировочная установка

Получите цену и поддержку Whatsapp +8618637198006 Электронная почта: zd-machine@kssb.cn Получите цену Оставьте сообщение,

Гусеничная щековая дробилка

Получите цену и поддержку Whatsapp +8618637198006 Электронная почта: zd-machine@kssb.cn Получите цену Оставьте сообщение Применение гусеничной щековой дробилки Преимущества производительности гусеничной щековой дробилки:…

Гусеничная мобильная сортировочная установка

Получите цену и поддержку Whatsapp +8618637198006 Электронная почта: zd-machine@kssb.cn Получите цену Оставьте сообщение,

Мобильная конусная дробилка

Получите цену и поддержку Whatsapp +8618637198006 Электронная почта: zd-machine@kssb.cn Получите цену Оставьте сообщение,

Мобильная ударная дробилка

Получите цену и поддержку Whatsapp +8618637198006 Электронная почта: zd-machine@kssb.cn Получите цену Оставьте сообщение,

Мобильная щековая дробилка

Получите цену и поддержку Whatsapp +8618637198006 Электронная почта: zd-machine@kssb.cn Получите цену Оставьте сообщение,

Мобильная дробилка

Получить цену и получить поддержку Whatsapp +8618637198006 Электронная почта: zd-machine@kssb.cn Получить цену Оставить сообщение Технические параметры мобильной щековой дробилки ,

загрузка ...

已经是到最后一篇内容了!

Зонирующая машина

Зонирующая машина